芯片技术已成为制约我国高质量发展的瓶颈,基于微机电系统(MEMS)技术的高性能微传感器芯片更是备受欧美“卡脖子”的核心器件之一。“工欲善其事,必先利其器”,与微电子芯片类似,设计及制造技术也是制约MEMS芯片性能的关键。

据麦姆斯咨询报道,针对MEMS设计与制造技术发展情况,西北工业大学苑伟政教授、常洪龙教授、谢建兵教授联合在《机械工程学报》期刊上发表了题为“MEMS集成设计与制造技术进展”的综述文章,系统介绍了MEMS设计与制造工具化和标准化相关技术,以期为我国MEMS批量化制造发展提供参考。

MEMS是在微纳米尺度设计与制造的芯片产品,既有微电子芯片的精细,又有微机械多域耦合下的运动与控制,贯穿设计、加工、封装、测试等多个技术环节,涉及广、跨度大、难度高。其制造既不同于传统机械制造模式的微小型化,也不能完全采用类似微电子制造的代工模式,长期以来人们一直探求MEMS批量制造技术的发展途径。

MEMS设计技术及其工具

MEMS设计工具是高质高效实现MEMS产品开发的基础,主要依赖于机械的计算机辅助设计工具(CAD)和微电子领域的电子设计自动化(EDA)软件,以实现微尺度下多学科交叉的MEMS设计。长期以来各先进国家一直努力研究开发专用MEMS集成设计工具。

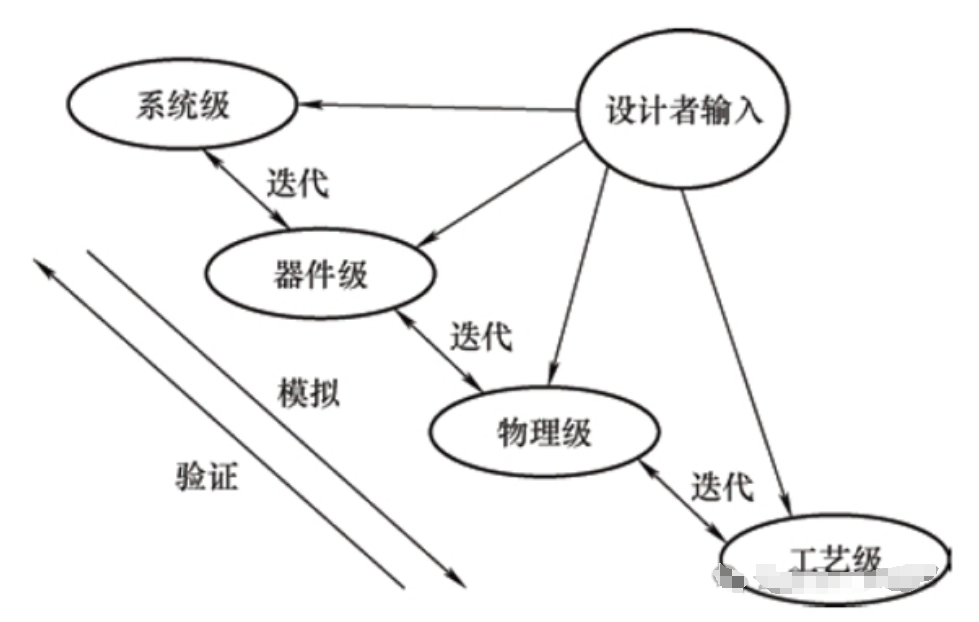

图1 MEMS CAD的不同建模层级

早期的MEMS设计通过借鉴微电子EDA的思想,形成了由工艺级-器件级的自底向上(Bottom-Up)设计方法,满足了器件设计对于MEMS CAD的初步需求。然而,随着MEMS技术的发展,MEMS器件正变得越来越复杂,单一、固定流程的设计方法已经无法满足功能、原理、工艺各异的MEMS器件对设计方法的需求,必须在设计流程方面有所改进。

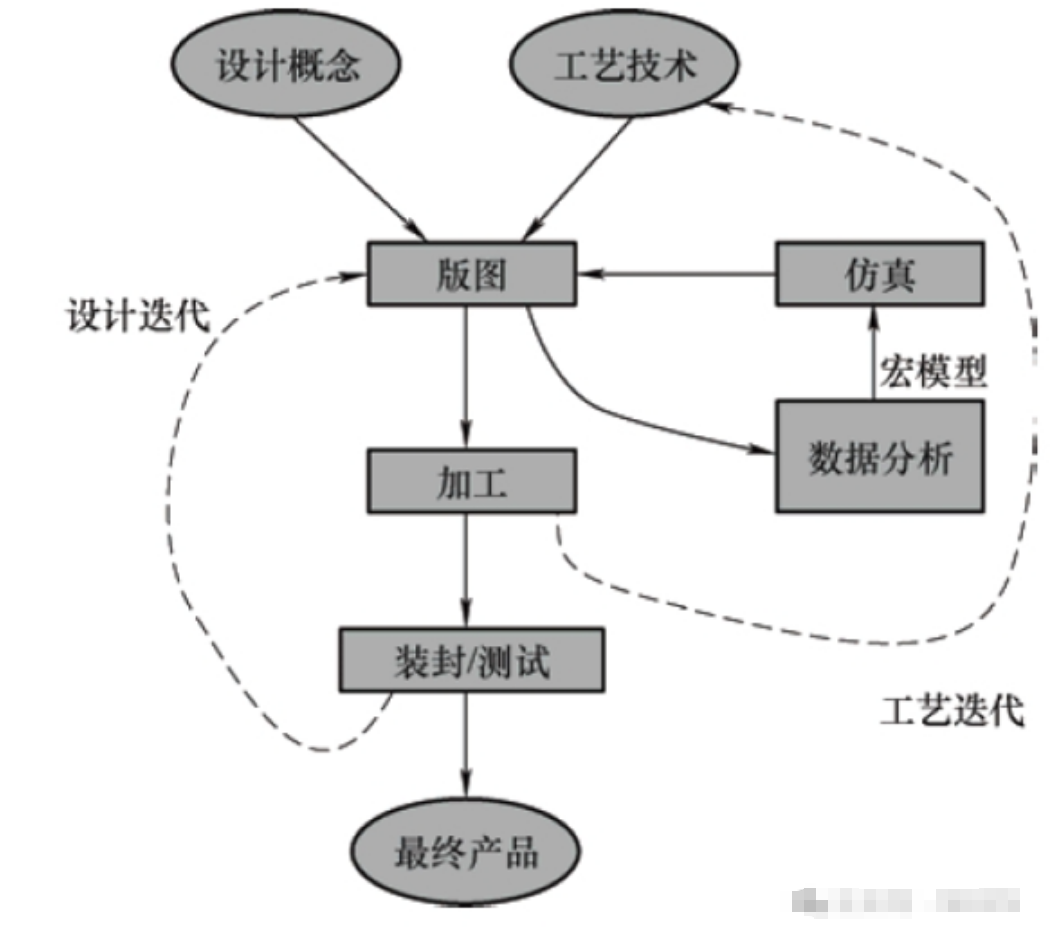

图2 自底向上设计方法流程图

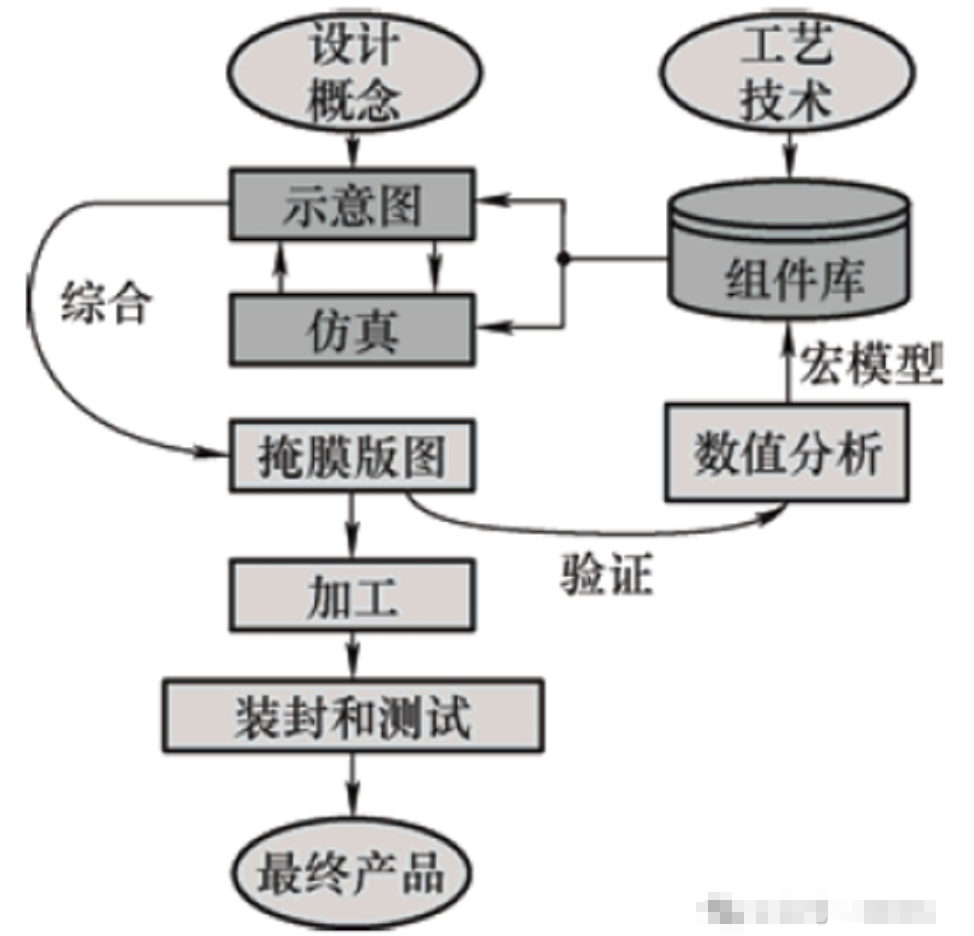

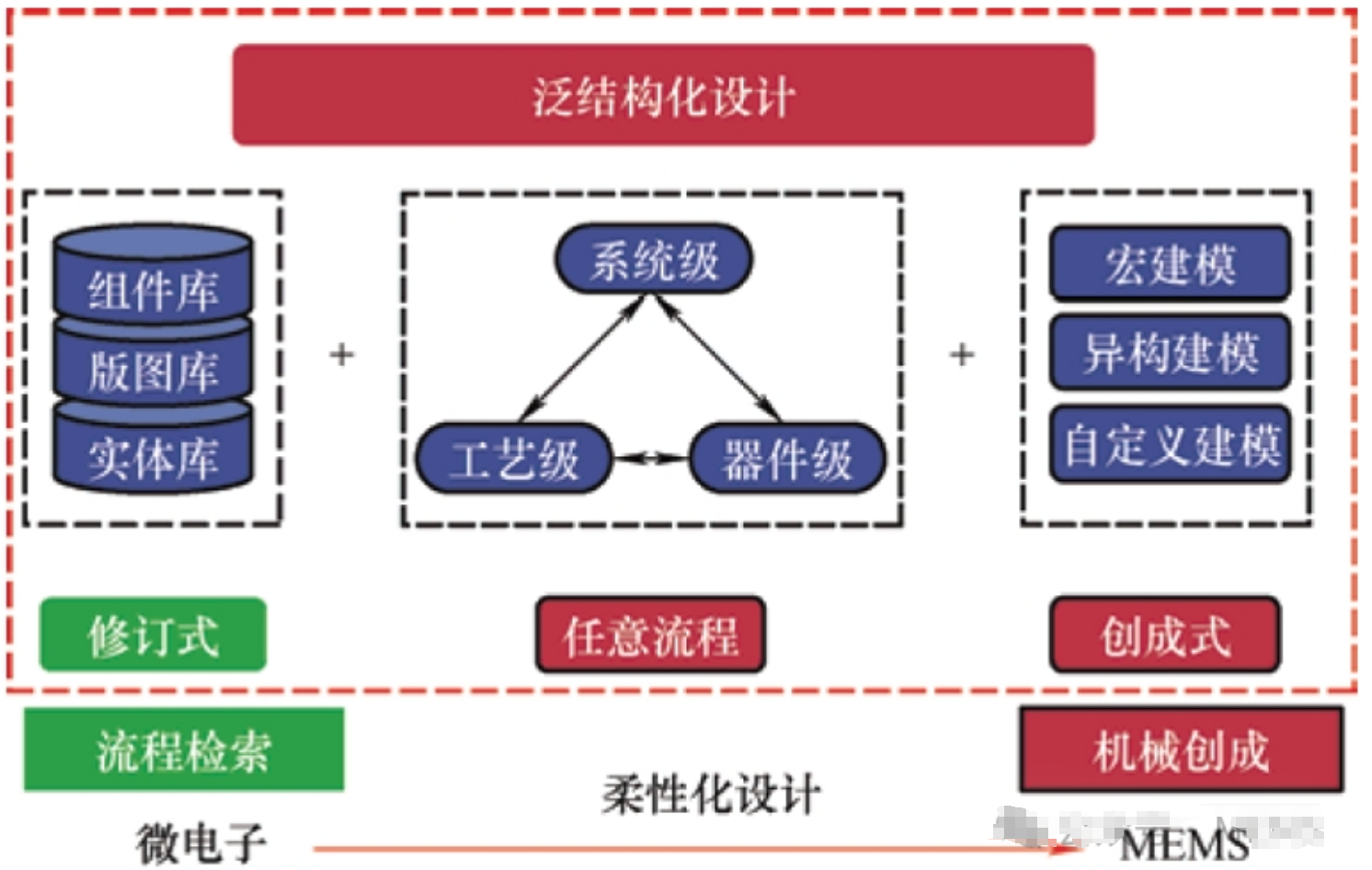

图3 结构化设计流程图

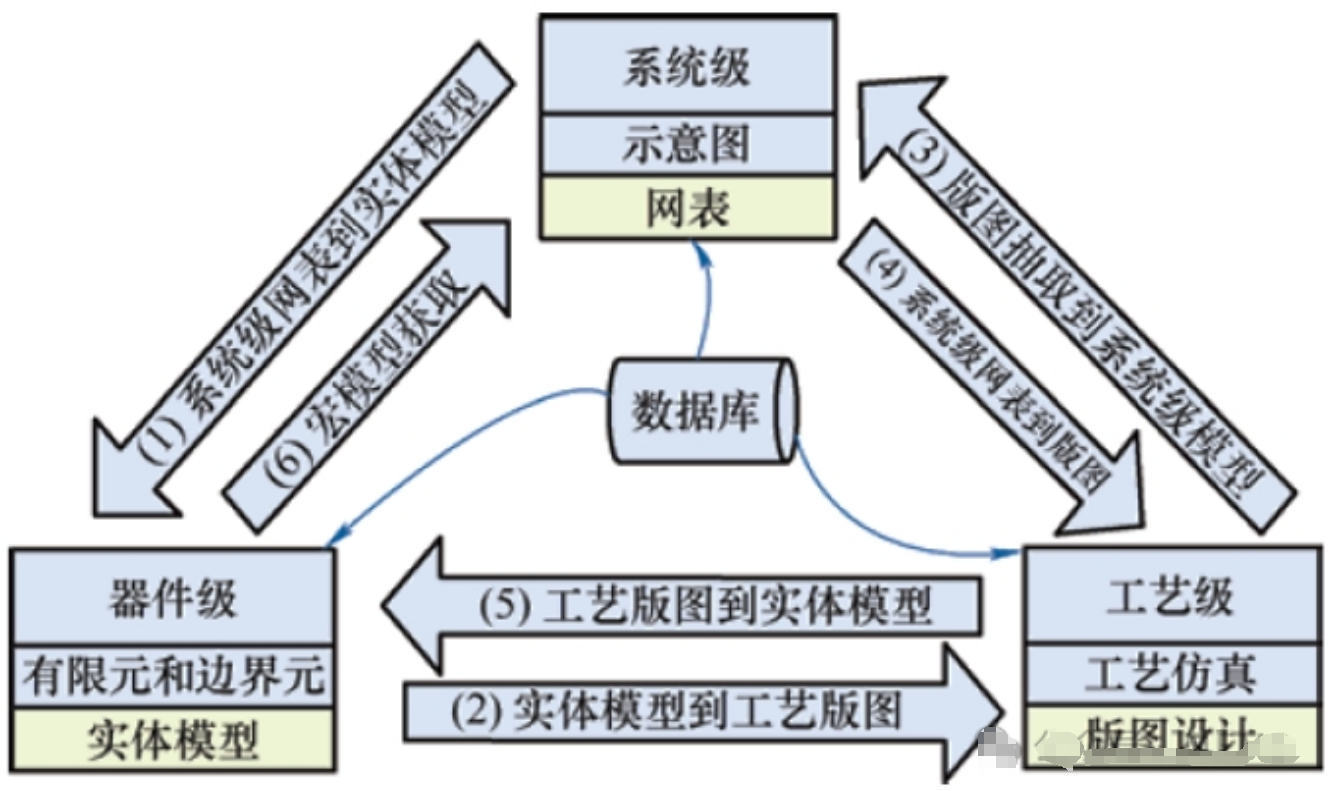

2005年,西北工业大学苑伟政课题组提出了支持任意流程的MEMS设计方法架构。该架构包含系统级、器件级和工艺级三个设计层级,这三个层级同时也包含了MEMS建模与仿真的主要模块。设计者可从任意一个层级开始设计,选择必要的设计环节,并完成整个设计循环,从而达到以任意流程进行设计的目的,最终提高设计效率。之后,西北工业大学又将任意流程与创成式设计结合,提出了MEMS“泛结构化”集成设计方法,打破以往“固定流程、检索式”的MEMS结构化设计模式,形成了“任意流程、创成式”的MEMS设计新模式,解决了微机械结构、芯片制造和驱动检测电路多学科交叉设计难题,满足了MEMS产品多样化的发展需求。

图4 任意流程的设计方法架构

图5 泛结构化的MEMS集成设计方法架构

目前泛结构化的MEMS集成设计方法中的宏建模技术等也广泛用于国际主流MEMS商用软件。国际上商用的MEMS CAD软件主要包括美国Coventor公司的CoventorWare系列软件以及中国英特神斯公司的IntelliSute软件。

总的来说,近年来MEMS专用CAD软件市场发展乏力,这与MEMS总体应用体量明显不符,但同时也反映出MEMS作为一个交叉学科,其设计工具功能复杂、涵盖面广,很难由一家企业独立完成。随着计算机云计算技术的发展,MEMS设计工具应逐渐向客户端交互、云端计算的模式发展。与此同时,为了提升我国MEMS传感器芯片设计水平,亟需加大力度发展具有自主知识产权的国产MEMS设计工具。

MEMS定制化制造技术

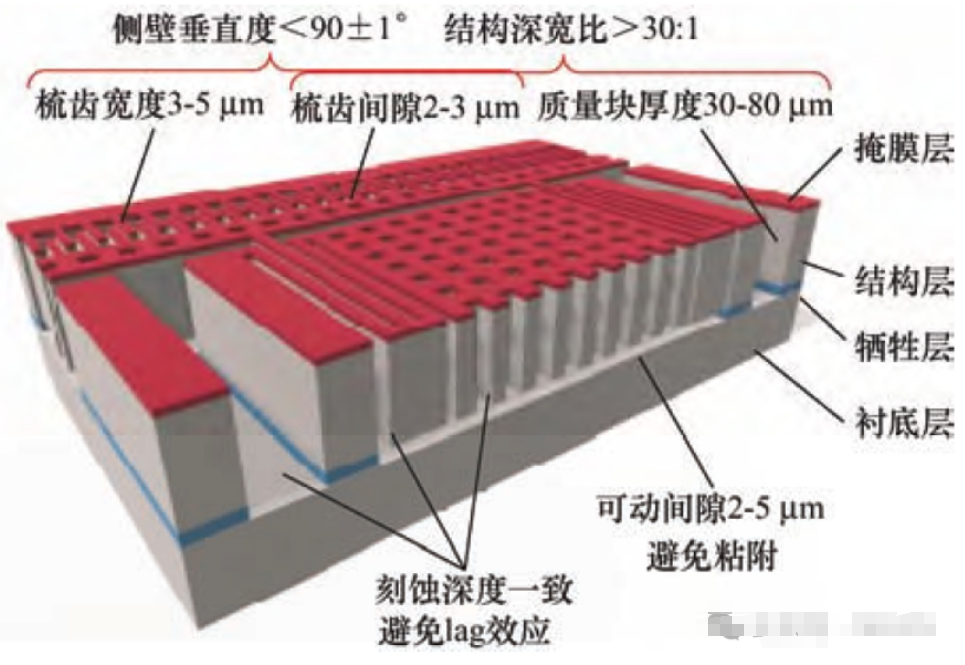

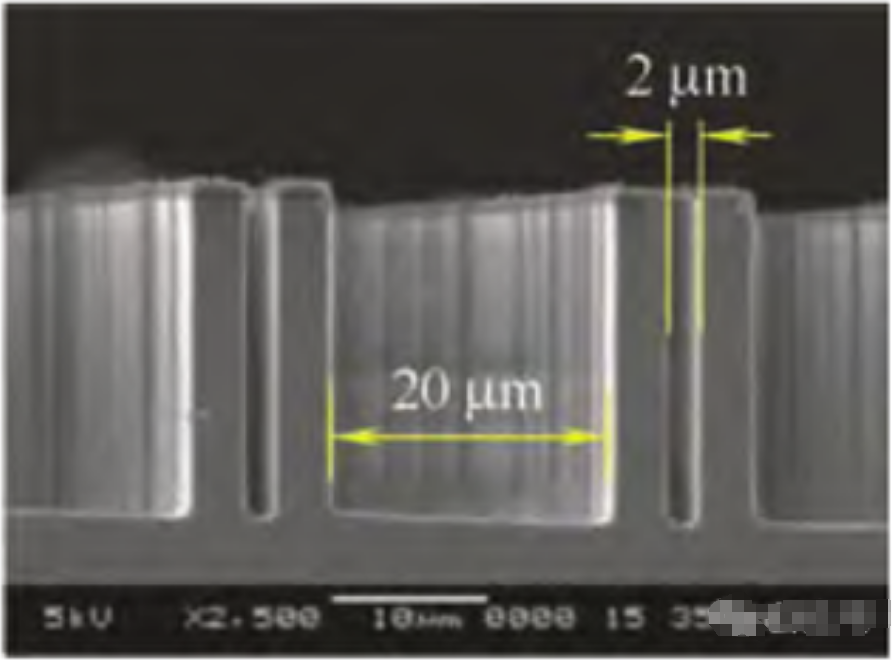

MEMS制造技术经历了表面硅工艺、体硅工艺等方法。目前,体硅工艺与表面硅工艺相结合的绝缘体上硅(SOI)工艺已逐渐成为高端MEMS的主流制造技术。相对于微电子芯片的平面电路加工,MEMS芯片要加工出运动的立体微机械结构,需要“刻得准、动得好”。

图6 典型微结构及工艺特征

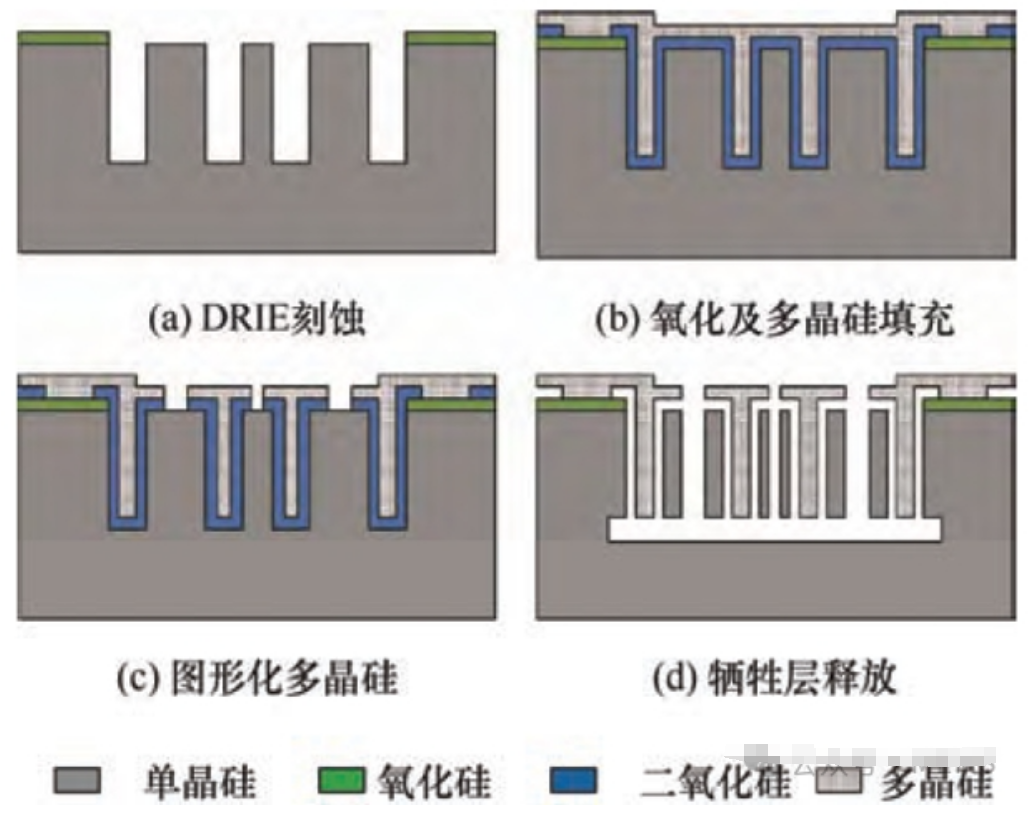

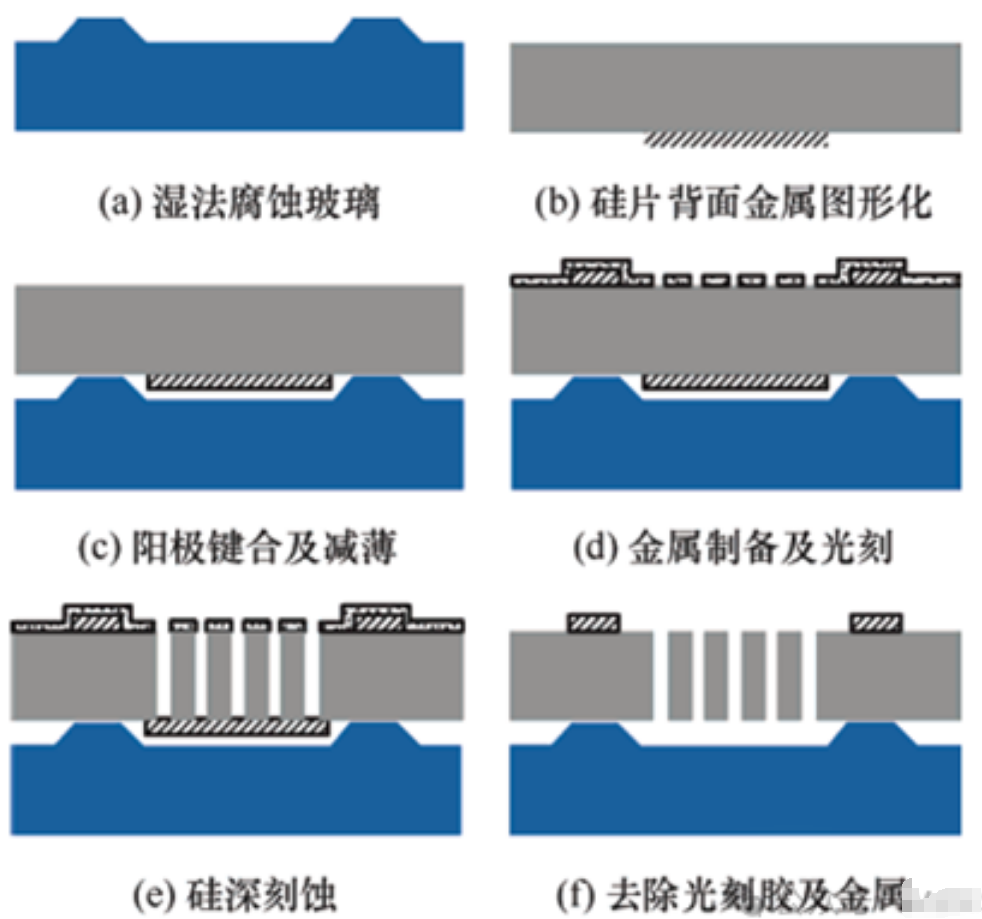

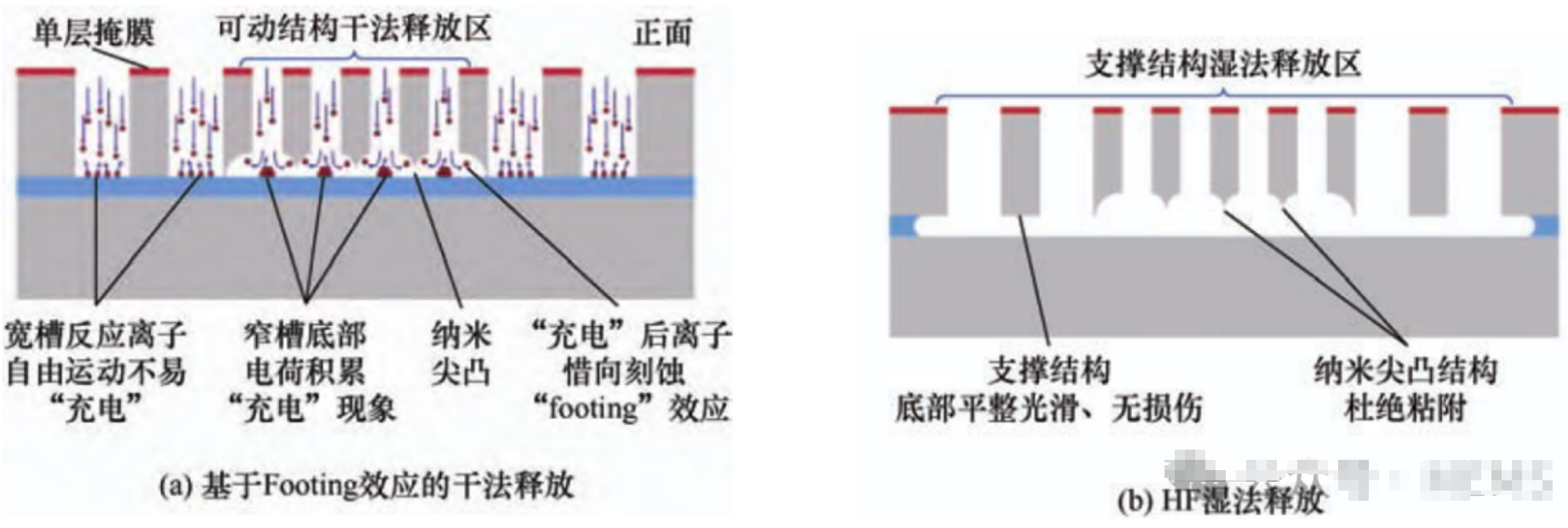

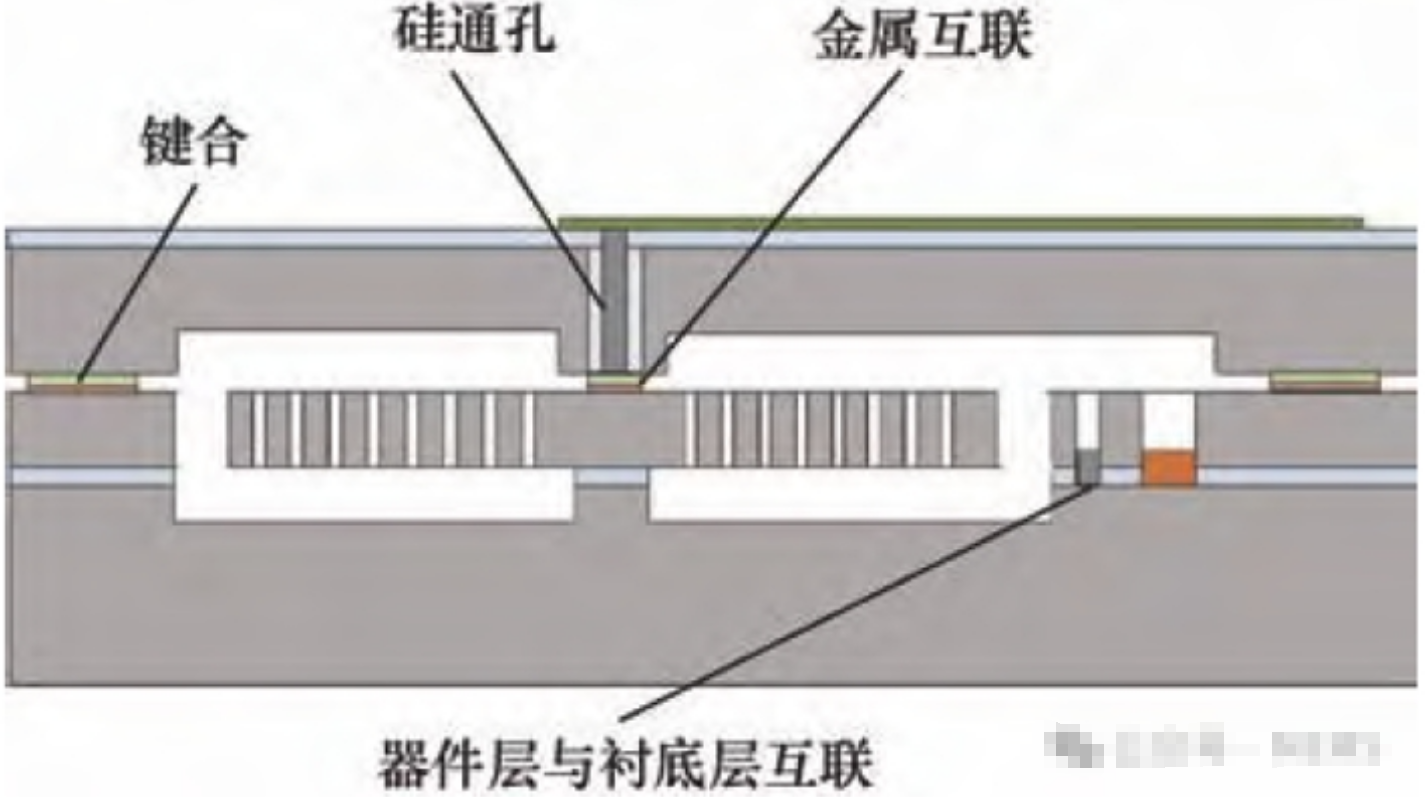

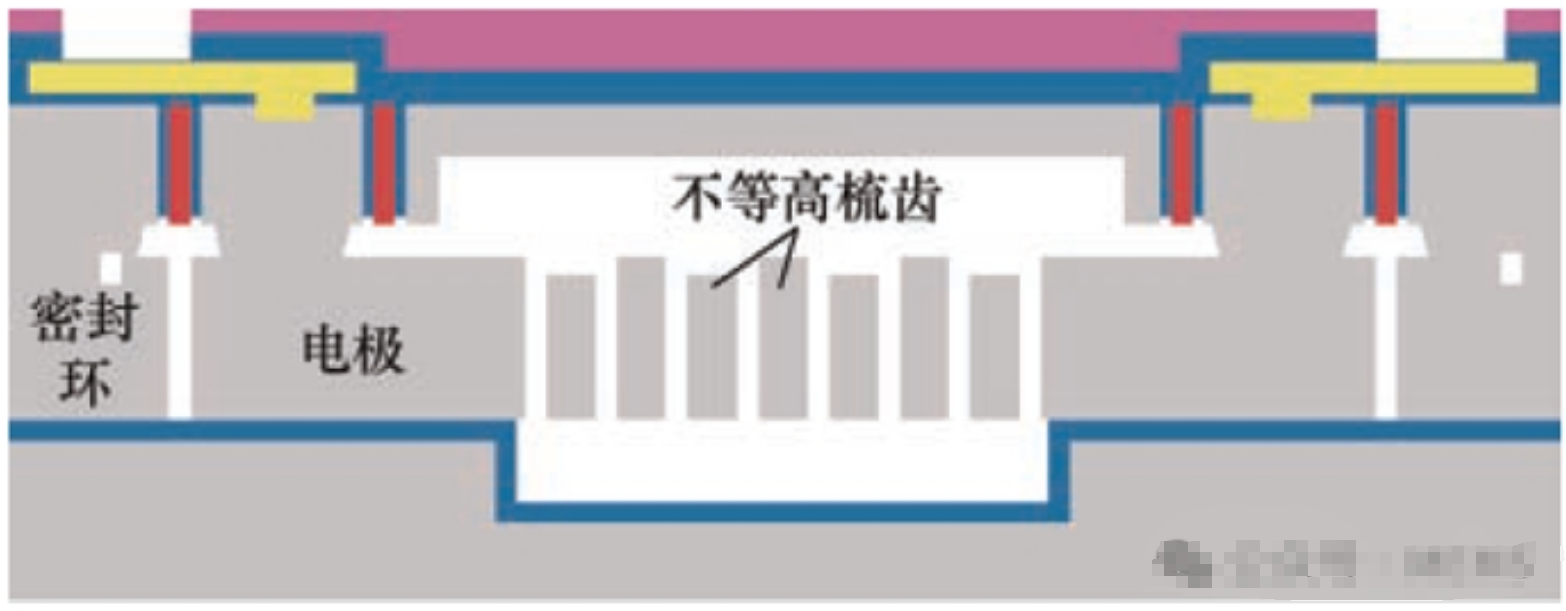

SOI基MEMS的主要制造难点在于克服根侧蚀(Footing)、窄槽刻蚀迟滞(Lag)效应等限制,实现高深宽比结构可控刻蚀、可动结构的无粘附释放、机电结构协调互联以及微结构应力形变控制等,这对制造技术提出了巨大的挑战。针对上述问题,国际上众多研究机构开展了MEMS定制化加工技术研究。

图7 密歇根大学安阿伯分校提出的HARPSS工艺示意图

图8 土耳其中东理工大学提出的硅-玻璃键合工艺示意图

图9 西北工业大学提出的单掩膜与选择性释放制造方法

图10 西北工业大学提出的消除lag效应不等宽结构

MEMS批量化制造技术

MEMS产品一般经历研发、中试、量产三个阶段。国际上已经出现了众多MEMS设计、制造相关的公司。而目前我国的MEMS产业刚刚步入产业化初期,MEMS批量化制造技术已成为MEMS发展的关键。我国MEMS批量化制造模式主要包括:整合元件制造(IDM,Integrated Device Manufacture)模式、无工厂加工(Fabless)模式、代工(Foundry)模式以及外购芯片封测模式等。近年来在国际上的MEMS代工企业中,中国赛微电子旗下全资子公司瑞典Silex Microsystems AB连续三年排名世界第一,加拿大Teledyne DALSA紧随其后。

图11 Silex Microsystems的MEMS工艺示意图

图12 Teledyne DALSA的MEMS工艺示意图

目前,我国MEMS企业发展迅速,除传统的大学和研究院所外,企业已经超过500家,各类模式俱全。但是产业化程度低,资源运用不够合理有效。西北工业大学根据我国MEMS发展的特点,实现了设计与制造集成、产学研结合、多地平台融合,形成了实验室4/6英寸晶圆的MEMS研发,企业6英寸晶圆的MEMS中试代工,8英寸晶圆的高端MEMS产品量产的系列产品开发体系,开辟出群落式(Cluster)MEMS制造模式。

结论

MEMS不同于微电子技术,高端MEMS必须设计与制造协同。国产MEMS集成设计工具是高质高效发展MEMS的急需,当前我国工业软件正处于快速发展阶段,在此背景下,大力发展国产化有限元求解器、机电耦合协同仿真平台、多能量域耦合数据交互接口等是发展MEMS设计工具的最佳时机。MEMS制造技术是解决MEMS芯片“卡脖子”的关键,对于消费电子、汽车电子等领域具有大批量需求的MEMS传感器芯片,需要大力发展批量化制造技术,而对于航空航天等领域的高端MEMS芯片则需要发展其定制化制造技术,以期获得满足特殊需求的MEMS芯片。

未来十年,是MEMS芯片高速发展及推广应用的关键阶段,与EDA工具类似,MEMS设计工具也必将成升MEMS发展的倍增器。对于国产MEMS芯片而言,制造技术仍然是其最为关键的核心技术,近年来我国大力建设的众多MEMS中试线、代工厂,只有充分明确市场需求和定位,有针对性地研发各具特色的制造工艺才是正确的发展道路。

论文信息:DOI: 10.3901/JME.2023.19.176

分享