锂离子电池的工作性能和安全性与其工作温度区间紧密相关,过高或过低的温度都会导致电池容量衰减、内阻增加,甚至引发热失控等灾难性安全事故。因此,建立一套高效、可靠的热管理系统(Thermal Management System, TMS)至关重要。而这套系统的有效运行,前提是能够精确、实时地获取电池包内部各关键点的温度数据。在此背景下,NTC(Negative Temperature Coefficient)热敏电阻以其高灵敏度、高精度、成本效益高和易于集成等优点,成为了新能源电池包中不可或缺的温度传感元件。

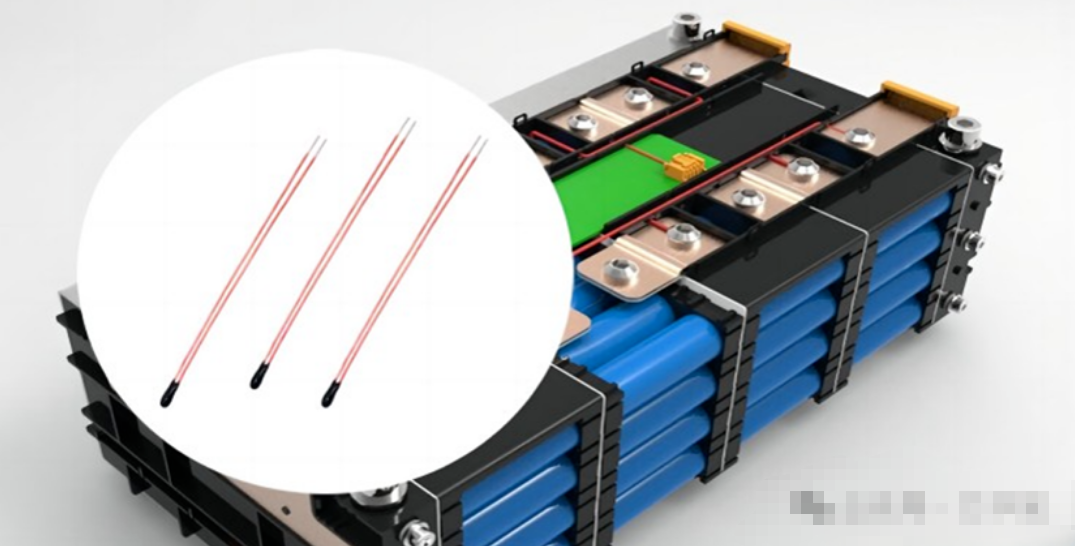

图 NTC在电池包中

NTC热敏电阻被战略性地部署在电池包内的多个位置,对电芯或模组的温度进行7x24小时不间断的实时监测。一旦监测到任何一个点的温度超过预设的安全阈值,BMS会立即启动保护机制如下:第一,主动降功率,限制车辆的充电或放电功率,减少电池产热;第二,启动强冷却,激活或增强液冷/风冷系统的运行强度,强制散热;第三,报警提示,通过仪表盘和声音向驾驶员发出高温警报;第四,切断回路,在最极端的情况下,控制继电器断开高压回路,避免事态恶化。因此,NTC是预防电池热失控、保障整车和驾乘人员安全的第一道,也是最重要的一道防线。

图 NTC的外观

将NTC直接粘贴在电芯(特别是圆柱或方形电芯)的壳体表面,这是一种最直接的监测方式,通常会选择被认为可能产生最高温度的区域,例如模组的中心位置或散热较差的区域。电池包普遍采用“电芯-模组-电池包”的三级结构。NTC的布局也主要围绕这一结构展开,通常采用表面贴装的方式。每个模组配备固定数量的NTC,有案例显示一个模组(可能包含8-12个电芯)会设置3个NTC温度传感器,分别监测模组的不同位置,也有车企的BMS方案显示,采用8颗NTC来监测由80节电芯组成的电池系统。

NTC是由一些金属锰、钴、镍等的氧化物混合烧结而成的半导体元件。在低温时,内部可自由移动的电子(载流子)数量很少,所以导电性差,电阻大。在高温时,内部电子获得能量,变得活跃,大量挣脱束缚成为自由载流子,所以导电性变好,电阻就变小了。

NTC热敏电阻的制备是一项精密的陶瓷工艺过程,始于原料准备与配方设计。首先,需要选用高纯度的过渡金属氧化物粉末,如氧化锰(MnO)、氧化镍(NiO)、四氧化三钴(Co₃O₄)等,并根据目标产品的电阻值(R25)和热敏指数(B值)进行精确的化学配比计算。随后进入混合与球磨阶段。将称量好的原料与去离子水、研磨球一同放入球磨机中,进行长达数十小时的湿法球磨。此过程的目的是使各种成分充分混合均匀,并研磨至微米或亚微米级的细度,为后续的固相反应创造良好条件。球磨后的浆料经过干燥,便进入预烧工序。材料在800℃至1000℃的中温环境下进行第一次烧结,使各氧化物之间发生固相反应,初步合成具有尖晶石结构的主晶相,同时排出杂质和化学结合水,提高材料稳定性。预烧后的块状材料需要经过二次球磨,被重新粉碎并研磨成更细、活性更高的粉末。接着是造粒,在此过程中向粉料中加入粘合剂(如PVA),将其制成流动性良好的颗粒,以便于后续成型。造粒后的颗粒通过成型工序,在压机的高压下被压制成所需的形状,如圆片形、珠形或片式。

成型后的生坯将经历整个工艺中最关键的烧结过程。生坯在特定气氛(通常是空气)和1100℃至1400℃的高温下进行最终烧结。此过程中,陶瓷颗粒通过扩散和流动等机制形成致密的微观结构,晶粒生长并最终形成决定NTC半导体特性的尖晶石固溶体。精确控制的烧结温度曲线是获得预期电学性能的保证。

陶瓷体制备完成后,便进入电极制备与封装阶段。首先在烧结好的陶瓷片特定位置被银,即涂覆或印刷上银浆。随后进行烧银,在600℃至800℃的较低温度下进行二次烧结,使银电极与陶瓷表面形成牢固的、导电性优异的欧姆接触。接下来是引线键合,对于引线型器件,将金属引线(如杜美丝)用焊锡焊接在银电极上;对于表面贴装型(SMD)器件,则制作可焊端电极。之后进行封装与保护,通常采用玻璃釉进行密封以应对高温恶劣环境,或采用环氧树脂进行包封以实现绝缘、机械保护和耐环境特性,SMD型则需安装在陶瓷基板上并用树脂覆盖。

最后,所有成品必须经过老化、测试与分选。通过电老化筛选出不稳定产品,然后在恒温环境中精确测量每个NTC的阻值(R25)和B值,并根据精度等级(如±1%、±3%、±5%)进行分档包装,最终出厂。

【版权说明】本文来源于网络。转载仅供学习参考,版权归原作者所有,如不慎侵权,请联系立删。

分享