在 MEMS(微机电系统)制造领域,背套刻工艺是一项针对晶圆背面的高精度光刻技术。其核心在于借助接触式光刻机开展套刻对准操作,使背面待刻蚀图形与正面已加工结构实现精准匹配,进而完成复杂三维微结构的加工。该工艺是 MEMS 器件(如传感器、执行器)打造腔体释放、超薄膜结构、高深宽比沟槽等关键结构时所依赖的核心工艺之一。

一、背套刻典型的工艺步骤

正面保护处理:首先对晶圆正面(即通过光刻定义的电极面,其表面包含金属线路、介质层等)进行保护,可采用涂胶保护、干膜保护等方式。不过,在进行保护操作时,有一个前提条件,就是不能将正面的对位标记完全遮挡。

背面涂胶:在完成正面保护后,按照常规的涂胶流程,对晶圆背面进行光刻胶的旋涂或者喷涂。

背面光刻与套刻:光刻前,需将晶圆翻转放置在卡盘(Chuck 盘)上(即晶圆正面朝下),然后通过高精度双面对准光刻机,让背面光刻图形与正面的对准标记实现精准匹配(也就是 “套刻”)。其对准原理是:上镜头对掩膜版上的标记进行拍照,下镜头则透过卡盘的通孔观察到晶圆正面的标记,之后通过控制光刻机的控制台来达成高精度对准。

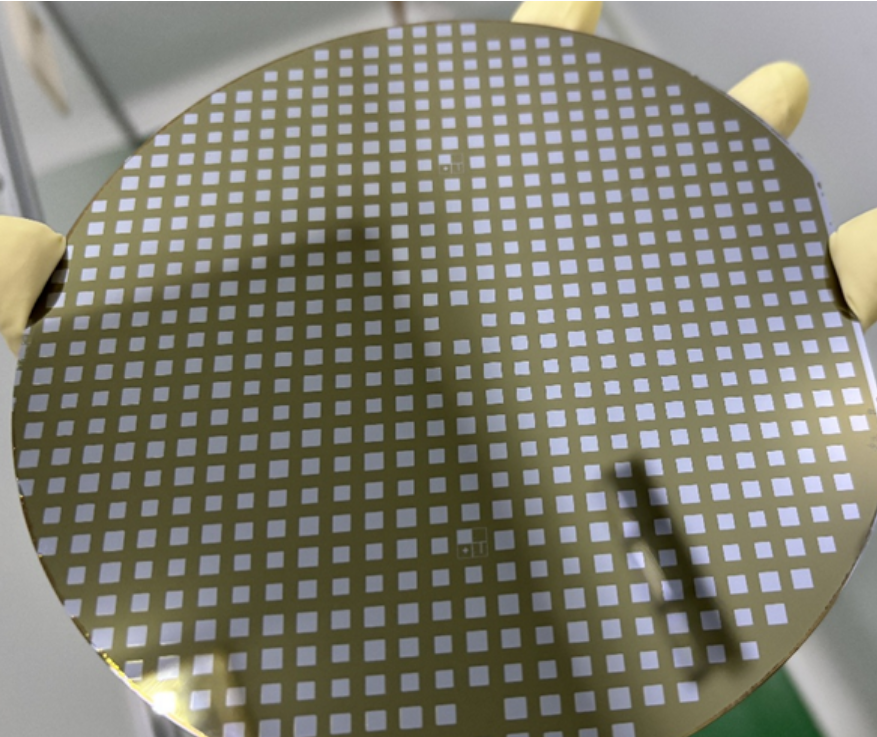

图 背套刻光刻机

二、背套刻工艺典型的应用场景

背套刻工艺对 MEMS 器件实现核心功能起着关键作用,其典型应用如下:

1.压力传感器:从背面刻蚀形成超薄硅膜时,需要与正面的压敏电阻区域精准对准,以确保膜片变形时电阻值能够灵敏变化。

图 背套刻后形成的背腔图形

2. MEMS 麦克风:从背面刻蚀形成振膜腔体时,要与正面的声学孔和电极对准,保障声音振动能够高效传递至振膜。

3. 加速度计 / 陀螺仪:从背面刻蚀释放质量块(可动结构)时,需与正面的梳齿电极对准,确保运动过程中电容变化精准。

4. 气体传感器:从背面刻蚀硅腔时,与正面加热电极区域对准,可解决加热电极导热快的问题。

5. 微流体芯片:从背面刻蚀微通道时,与正面的流体进出口对准,实现液体 / 气体的精准传输。

三、带有背套刻功能的光刻机费用问题

常规的接触式光刻机没有隐藏式下镜头,而涉及 MEMS 背面工艺时,通常会使用双面套刻光刻机。带有背套工艺的光刻机价格比常规光刻机高出 10%-20%;若对背套工艺要求较高(套刻精度<1.5μm),其整体费用甚至会高出 30%。

免责声明:本文系网络转载或改编,版权归原作者所有。但因转载众多,无法确认真正原始作者,故标明转载来源。如涉及版权等问题,请与我们联系删除!本文内容为原作者观点,并不代表本公众号赞同其观点和对真实性负责。

分享